製作風景

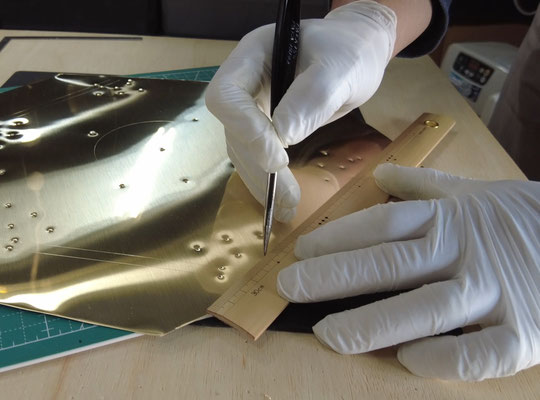

真鍮板に製図から正確に転写します。

光沢がある金属なので傷などに細心の注意を払います。

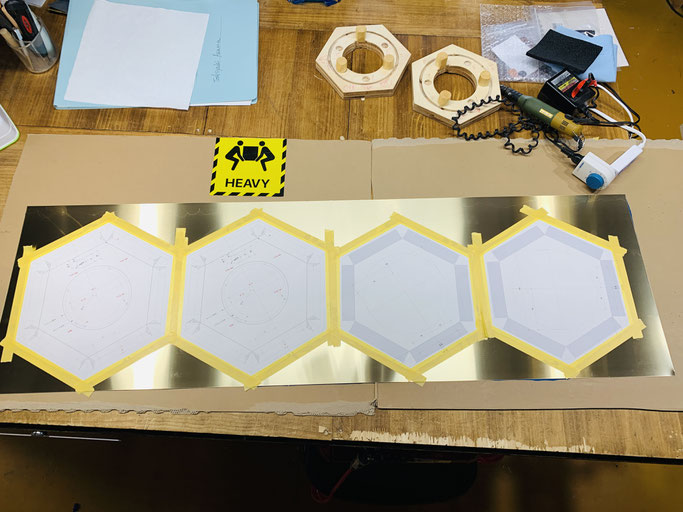

真鍮板と銅板には完成まで傷防止の為のフィルムを貼ったまま成形してゆきます。

また折曲げで隠れる部分は予めフィルムを取り除いておきます。

ガルバリュウム鋼板の切り出し。

全てハサミで切り出します。

真鍮や銅板と違うのは酸化しない点です。

素手で触っても大丈夫です。

アルミニュウムが50%以上の合金なので刃物の切れ味は悪くなります。

しかし耐久性は抜群です。

インシュレーターは真鍮製です。

左側に1個、右側に2個の3点で支持します。

3点で支持するのは僅かな浮きが無い為です。

スピーカーを床置きする場合は僅かな浮きは共振で音に影響が出るからです。

下は硬い板などを置くと良い音で鳴ってくれます。

真鍮板や銅板の作業は全て手袋をして作業を進めます。

人間の皮脂が着くと着いてない箇所との差が酸化が進むにつれ目立つようになります。

そこでお客様へのお届けの際の梱包物の中には作業中にも使っている純綿の手袋と同じ物を入れさせて頂いております。

こちらはRB150W用に切り出したガルバリュウムの板金材です。

真鍮や銅板と違い可逆性が強いので注意しながら加工します。

ガルバリュウムの表面は焼付け塗装になっておりますが鋭利な物が当たると塗膜に傷が入りますので養生が必要になります。

真鍮や銅板の様に保護フィルムが着かないのでペーパータオルと粘着の弱いマスキングテープで養生します。

内部のスピーカー端子には特殊な接着剤を使い部品の緩み防止を行います。

内部配線材は米国ベルデン社のツイストケーブルをオヤイデ電気の銀入り半田で取付けています。

ツイストケーブルはプラスにマイナスが巻き付く事で外部からの電磁波などの影響を少なくする働きがあり、解けない様に熱収縮チューブを使って固定しています。

各部位の接着剤が十分に強度がでるまで養生をし、クランプにてグラつきが無い姿勢で乾燥させます。

金属パーツも全て手作りです。

エッチングと研磨で一つ一つ作ります。

非常に細かい作業なのでハズキルーペを使っています。

切り出したパーツは仕上げの処理まで酸化を遅らせる為に袋に入れておきます。

研磨とネジ穴加工を終えてアールが着けられた銅板のパーツ

ナイロンハンマーを使って微調整をします。浮きがあると振動で濁った音が出てしまいますので何度も繰り返しながら合わせて行きます。

アールの調整をしながらパーツの位置決めを行います。

こちらは200シリーズ用のエンジン端板です。

サイズが大きいだけでなく構造も複雑になります。

200シリーズ用の大型のエンジン

レインスピーカーの内部には全てこのエンジンと呼ばれるものが搭載されています。

低音を引き締める為に必要だったのです。

また2022年の1月より新型のエンジンにも着手する予定です。

養生されたR200です。写真では分かりづらいですが大きいです。

クリーニング待ちのRB150W

S150Wに吊り下げる為の真鍮のアイストラップを着け終わったところです。

この後、試行錯誤の末に行き着いたクリーナー数種類で綺麗にしていきます。

そして場所を変えて48時間のエイジングに入ります。

エイジング中のS150W

出来たての rain speaker は音が小ぢんまりして硬さもあるので周波数を満遍なく流す専用のCDを使って48時間のストレッチ運動をしてもらいます。

納品に余裕がある場合はその後24時間更にクラッシック音楽の強弱がある音源でエイジングを続けます。

これにより配線不良や初期不良を見つける事もできますので大切な工程だと思っています。

rain speaker のこと

レインスピーカーは決して一人ではできませんでした。

開発の段階から処理の仕方、製品と呼べるまでの美しさ、音響への工夫など多くの方達が携わってきました。

健康上の理由で退社した2名の功績も大きく今となっては完成に大きな能力を貸してくれたと思っています。

また知財の面や販促活動、取材して頂いたメディアの方々や岩見沢市の協力も大きかったと思います。

街の小さな板金屋が豪雪地帯で雇用を守るために始めたスピーカー製作、これからも多くの方にお力を借りながら

喜んで頂ける様、お客様の元に届けて行きたいと思っています。